En el artículo de hoy os explicamos cómo se fabrica un parquet flotante o mejor dicho multicapa. Es un proceso bastante más complejo que los que hemos visto en parquets encolados y tarimas, ya que en su fabricación se utiliza más maquinaria y se divide en diferentes líneas de fabricación. Vamos a ver todas estas fases que forman la fabricación de este tipo de parquet

Info Parquet es la plataforma donde os contamos todo lo relacionado con el parquet. En nuestro blog vamos publicando noticias, novedades e información; tenemos un canal de YouTube recién estrenado donde iremos subiendo videos de temática variada; y este podcast donde te contamos historias de parquet. Nuestro consejo en que vayas a infoparquet.com y te suscribas a nuestro boletín de noticias y cada semana te mandaremos todo lo que publiquemos. Además si eres profesional puedes crearte una página en nuestro directorio de profesionales y aquellas personas que visiten nuestra web pueden contactarte, y tenemos una selección de productos recomendados para el parquet y los parquetistas en nuestra tienda, y una sección de recursos y aplicaciones de utilidad en el día a día. Todo son ventajas si estás registrado en Info Parquet, te esperamos!

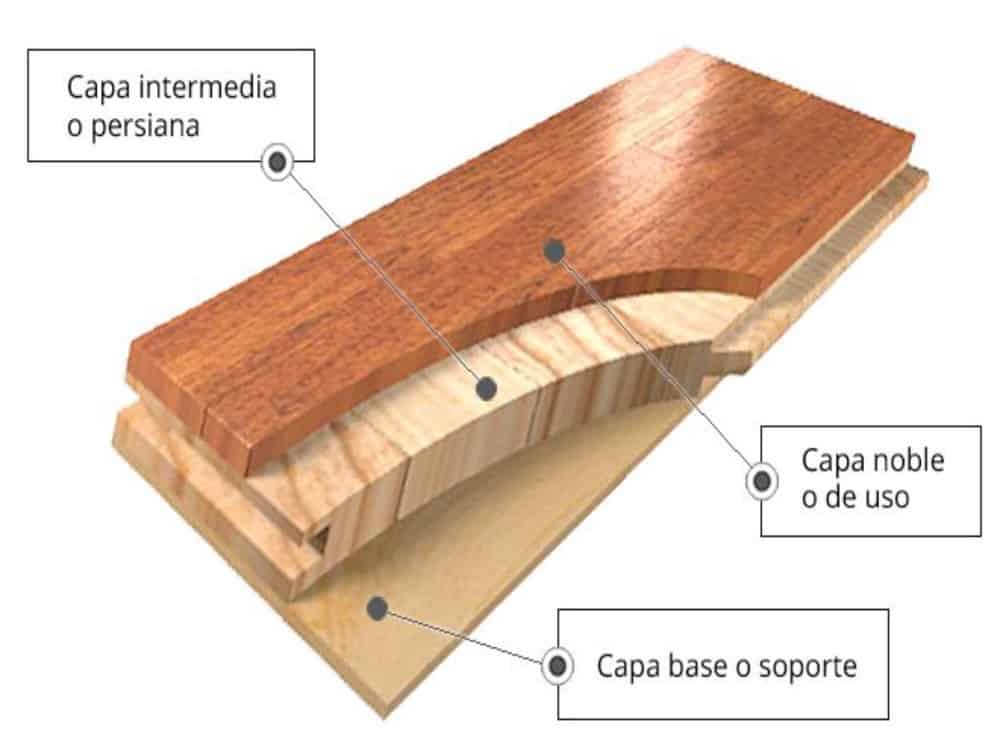

El principio del proceso es parecido al que hemos visto en otros parquets, con la única diferencia que al estar fabricado por diferentes partes e incluso dos tipos de parquet en su estructura varía en función del material. Las capas del parquet flotante son la capa noble, la capa media o persianilla y la contracara o soporte.

Fabricación de la contracara o soporte

Es el proceso más sencillo al ser tan solo una fina plancha que se suele fabricar en pino o abeto y este proceso se realiza en la moldurera.

Fabricación de la persiana o capa media

Esta parte del parquet flotante o multicapa es en sí una línea de fabricación. A partir de tablones de maderas coníferas se cortan y cepillan hasta obtener lamas de un ancho de 30 o 40 cm, y de 8mm de grosor.

Estas piezas se mecanizan para ser cosidas entre sí y se sustituyen los listones del principio y del final normalmente por piezas macizas de madera contrachapada o fenólica para dar resistencia en las puntas al multicapa.

Estas tiras ya cortadas a la longitud del final que tendrá el parquet se paletizan y se almacenan hasta su entrada en la línea de producción.

Fabricación de la capa noble

Se selecciona el material y diseño de la capa superficial o noble que es la que va vista, y se corta,cantea y retesta hasta obtener la medida y grosor deseado, según el diseño que forme la lama.

Posteriormente y según la fábrica pasarán a un proceso de armado y encolado de la capa noble manual o automático, donde se formará el mosaico de las piezas de madera noble que forma el multicapa. Una vez acabado se empaquetan y se llevan a la nave de acondicionamiento para que sequen y obtengan su grado óptimo de humedad.

Línea de armado y mecanizado del parquet flotante

En este proceso se van a encolar las tres partes que forman el parquet multicapa o flotante. Lo primero que se hace es encolar la persiana por sus dos caras. Posteriormente en una mesa se coloca la contracara y sobre esta la persiana encolada, y inmediatamente encima la capa noble y se introduce en la presa para que se encole bien entre 3 o 4 minutos.

Una vez encolados y secos se dejan de uno a dos días almacenados para que se estabilicen las lamas.

Pasado ese tiempo y comprobado que están estabilizados se pasan por una calibradora que las deja en el grosor definitivo y donde también se lija la cara noble. Después se acaba de cortar en una sierra y también se les realiza el machihembrado deseado, bien sea para ser encolado como para su montaje sin cola mediante una perfiladora doble.

Aplicación del acabado

En el último paso se pasan las lamas a una cadena de barnizado donde se aplica una mano de fondo que se seca mediante lámparas ultravioleta y se lija para pasar a dar entre 3 y 6 manos de acabado secando y lijando entre mano y mano, eligiendo el acabado final que tendrá el parquet multicapa. Todo el proceso se lleva a cabo en una cadena de barnizado y secado.

El final de la fabricación termina con el embalaje y etiquetado de las lamas donde se hacen paquetes de 6 a 10 lamas por paquete y se etiquetan con el modelo medidas y cantidad de metros cuadrados por caja de parquet multicapa.

Este tipo de parquet supuso una revolución en los métodos de trabajo, ya que todo el proceso se realiza en una industria a diferencia del método clásico donde el pulido y barnizado se hace de forma artesanal en la obra.

Os dejamos un video de uno de los principales fabricantes de suelos multicapa donde podemos ver todo el proceso de fabricación del parquet flotante:

Para trabajar un material hay que conocerlo, así que esperamos que este post de cómo se fabrica un parquet flotante os sea de utilidad a los profesionales y de interés para los particulares que estéis interesados en instalar este tipo de parquet en la vivienda.